Verpackungsgrundlagen | Ein umfassender Leitfaden zu Herstellungsprozessen, technischen Prinzipien und wichtigen Beschaffungspunkten von Parfümpumpen

Verpackungsgrundlagen | Ein umfassender Leitfaden zu Herstellungsprozessen, technischen Prinzipien und wichtigen Beschaffungspunkten von Parfümpumpen

Einführung:

Die Parfümpumpe ist ein kritisches Präzisionsbauteil in Parfümprodukten und beeinflusst direkt das Benutzererlebnis, die Haltbarkeit und das Markenimage. Im Folgenden werde ich sie anhand von sechs Aspekten detailliert beschreiben: Definition, Funktionsstruktur, technische Kernpunkte, Beschaffungsgrundlagen, Qualitätskontrollpunkte und Kostenstruktur.

EINS: Parfümpumpe Definition

Eine Parfümpumpe ist ein präzises mechanisches Flüssigkeitsabgabegerät, das speziell für leicht flüchtige, hochprozentige (typischerweise 70–95 % Ethanol) und hochwertige Flüssigkeiten entwickelt wurde. Sie wird üblicherweise am Flaschenhals eines Parfümflakons installiert. Durch Drücken des Auslösers nutzt sie die koordinierte Wirkung eines internen Kolbens, einer Feder und von Ventilen, um eine feste Menge Parfüm aus dem Flakon zu saugen und zu einem feinen Nebel zu zerstäuben.

Sein Kernwert liegt in: präziser Dosierung, effektiver Abdichtung zur Verhinderung von Verflüchtigung und Leckage, Erzielung idealer Zerstäubungseffekte, Bereitstellung eines angenehmen und sanften Druckgefühls und guten dekorativen Eigenschaften.

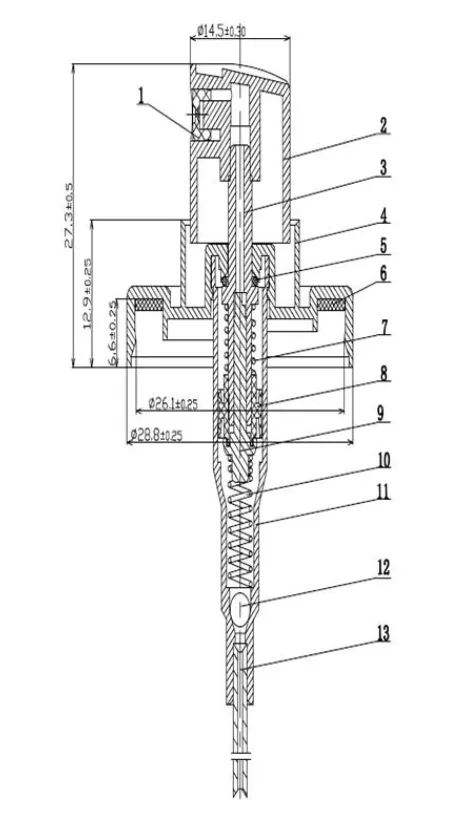

ZWEI: Funktionale Struktur der Parfümpumpe

Externe/Benutzerinteraktionsteile:

Betätigungselement/Düse: Das vom Benutzer gedrückte Teil, das typischerweise eine feine Zerstäubungsöffnung im Inneren aufweist und für die Zerstäubung der Flüssigkeit verantwortlich ist. Zu den Materialien gehören häufig Kunststoffe (ABS, POM, AS usw.) oder Metalle (vergoldet, verchromt usw.), wobei die Oberflächen zur Dekoration durch Galvanisieren, Beschichten, UV usw. behandelt werden.

Äußere Hülle/Dekorkappe: Deckt den Pumpenkörper zum Schutz und aus ästhetischen Gründen von außen ab; Materialien und Verfahren variieren und dienen als zentrale Verkörperung des Markendesigns.

Pumpenkörperkern/Funktionsteile:

Einlass-Kugelventil: Befindet sich am Boden des Tauchrohrs oder am Pumpenkörpersockel und lässt nur Flüssigkeit aus der Flasche eintreten, wodurch ein Rückfluss verhindert wird. Normalerweise handelt es sich um Glasperlen (inert) oder lösungsmittelbeständige Kunststoffperlen (z. B. PP), die mit dem Ventilsitz zusammenwirken.

Auslass-Kugelventil/Dichtungswulst: (Bei einigen Ausführungen) Befindet sich im Kolben oder Schaft und dichtet den Auslasskanal im nicht gepressten Zustand ab, um das Eindringen von Luft und die Verflüchtigung von Duftstoffen zu verhindern. Öffnet sich beim Pressen, um den Flüssigkeitsfluss zu ermöglichen.

Pumpenkammer/Zylinder: Der zentrale Arbeitsraum mit präziser Kolbenbewegung im Inneren. Materialien erfordern eine hohe chemische Beständigkeit (z. B. PP, PE, PCTG, POM, Glas). Die Innenwand muss extrem glatt sein.

Kolben: Führt eine Hin- und Herbewegung in der Pumpenkammer aus, um Saugkraft und Druck zu erzeugen. In der Regel aus lösungsmittelbeständigem Gummi (z. B. EPDM, FKM-Fluorkautschuk) oder Spezialkunststoff (z. B. POM) gefertigt und zur Abdichtung eng an der Kammerwand anliegend.

Kolbenstange/Ventilschaft: Verbindet Antrieb und Kolben und überträgt die Druckkraft. Oft mit Flüssigkeitskanälen und Ventilstrukturen im Inneren ausgestattet. Materialien meist POM oder Edelstahl.

Feder: Liefert Rückstellkraft für den Aktuator und unterstützt das Zurücksetzen des Kolbens. Das Material muss äußerst korrosionsbeständig sein (normalerweise Edelstahl 302/304), da seine Elastizität das Druckgefühl und die Rückstellgeschwindigkeit direkt beeinflusst.

Kugelhahn/Einwegventil:

Einlass-Kugelventil: Befindet sich am Boden des Tauchrohrs oder am Pumpenkörpersockel und lässt nur Flüssigkeit aus der Flasche eintreten, wodurch ein Rückfluss verhindert wird. Normalerweise handelt es sich um Glasperlen (inert) oder lösungsmittelbeständige Kunststoffperlen (z. B. PP), die mit dem Ventilsitz zusammenwirken.

Auslasskugelhahn/Dichtwulst: (Bei einigen Ausführungen) Befindet sich im Kolben oder Schaft und dichtet den Auslasskanal im nicht gepressten Zustand ab, um Lufteintritt und Duftstoffverflüchtigung zu verhindern. Öffnet sich beim Pressen, um den Flüssigkeitsfluss zu ermöglichen. Ventilsitz: Bildet zusammen mit dem Kugelhahn eine Dichtfläche. Das Material muss korrosionsbeständig und von mittlerer Härte sein (z. B. POM).

Tauchrohr: Wird in den Flaschenboden eingesetzt, um Flüssigkeit in die Pumpenkammer zu leiten. Materialien meist PP oder PE. Die Länge muss der Flaschenform entsprechen, oft mit einem schrägen oder gekerbten Ende für bessere Saugleistung.

Befestigungs- und Dichtungsteile:

Dichtung/Dichtring: Wird zwischen Pumpenkörper und Flaschenöffnung positioniert, um die Abdichtung des Flaschenhalses sicherzustellen und Leckagen und Verflüchtigung zu verhindern. Materialien sind meist EPDM- oder FKM-Fluorkautschuk, der eine hohe Elastizität und einen geringen bleibenden Druckverformungsrest erfordert.

Verschlusskappe/Befestigungsring: Normalerweise aus Aluminium oder Kunststoff, sichert den Pumpenkörper mechanisch an der Flaschenöffnung (durch Verschrauben oder Crimpen) und komprimiert die Dichtung.

DREI: Technische Schlüsselpunkte der Parfümpumpe

Materialverträglichkeit: Alle Teile, die mit Parfüm in Berührung kommen (Pumpenkammer, Kolben, Kugelventil, Ventilsitz, Tauchrohr, Dichtung), müssen einer langfristigen Einwirkung von hochkonzentriertem Alkohol, Duftstoffen (die möglicherweise Ester, Aldehyde usw. enthalten) und Lösungsmitteln standhalten, ohne dass es zu Schwellungen, Auflösungen, Rissen, Auslaugungen oder chemischen Reaktionen kommt.

Dichtungsleistung:

Statische Abdichtung: Die Flaschenhalsdichtung muss die Flaschenöffnung wirksam abdichten.

Dynamische Abdichtung: Die Abdichtung zwischen Kolben und Pumpenkammerwand ist von entscheidender Bedeutung, da sie die Integrität während einer langfristigen Hin- und Herbewegung aufrechterhält, um die Verflüchtigung von Alkohol und den Verlust von Duftstoffen zu verhindern.

Ventildichtung: Einlass- und Auslassventile (sofern vorhanden) müssen im Ruhezustand dicht schließen, um das Eindringen von Luft und die Verflüchtigung von Flüssigkeit zu verhindern. Eine Fluorierung wird häufig eingesetzt, um die Inertheit und Wirksamkeit der Dichtungsoberfläche zu verbessern.

Zerstäubungsleistung: Düsenöffnungsgröße, Design der inneren Wirbelstruktur und Flüssigkeitsdruck bestimmen gemeinsam die Feinheit, Gleichmäßigkeit, den Kegelwinkel und die Zerstäubungsform (z. B. fächerförmig, konisch) des Nebels. Es muss der vom Verbraucher erwartete "mist-ähnliche Leichtigkeitseffekt erzielt werden.

Messgenauigkeit und Konsistenz: Die pro Druck abgegebene Flüssigkeitsmenge (normalerweise 0,05 ml – 0,2 ml) muss präzise und stabil sein, mit minimalen Abweichungen von Charge zu Charge.

Druckgefühl: Federkraft und Reibungsdesign müssen ausgewogen sein, um ein sanftes, müheloses, schnell zurückfederndes und erstklassiges Druckerlebnis zu gewährleisten. Hub und Betätigungskraft sind wichtige Parameter.

Verflüchtigungsbeständigkeit/Duftkonservierung: Dies ist der Hauptunterschied zu herkömmlichen Pumpen. Erreicht wird dies durch mehrschichtige Dichtungskonstruktionen, hochwertige Dichtungsmaterialien (insbesondere Fluorkautschuk), Ventildichtungen und manchmal Inertgasfüllungen oder spezielle Vakuumkonstruktionen in der Pumpe, um die Luft im Kopfraum zu minimieren und so die Oxidation und Verflüchtigung von Duftstoffen zu verzögern.

Kompatibilität und Anpassungsfähigkeit: Die Pumpenabmessungen (insbesondere die Angaben zum Flaschenhalsgewinde) und die Länge des Steigrohrs müssen genau zum Flaschentyp passen. Das Fördervolumen muss der Viskosität und Oberflächenspannung des Parfüms entsprechen.

Physikalische und chemische Stabilität: Nach längerer Lagerung dürfen sich die Komponenten nicht verformen, altern oder versagen (z. B. Federn) und die Flüssigkeit muss unverunreinigt bleiben.

VIER: Wesentliche Punkte bei der Beschaffung von Parfümpumpen

Anforderungen definieren: Bestimmen Sie den benötigten Pumpentyp (z. B. Sprühvolumen, Nebelform, Antriebsart, Dekorationsanforderungen), die Materialqualität, den Dichtungsgrad (Standard/hohe Duftkonservierung), die Flaschenhalsgröße und die Zielkosten.

Lieferantenqualifikationsprüfung:

Berufserfahrung: Spezialisiert oder reich an der Herstellung hochwertiger Parfümpumpen?

Technische Fähigkeiten: Umfassend in Materialforschung und -entwicklung, Formenpräzision, automatisierter Produktion, Prüfgeräten (insbesondere Dichtungs- und Zerstäubungstests)?

Qualitätssystem: Zertifiziert nach ISO 9001, ISO 22716 (GMP für Kosmetik)?

Compliance: Entsprechen die Materialien den Vorschriften (z. B. REACH, RoHS, FDA-Kontaktanforderungen)? Vollständige Sicherheitsdatenblätter und Konformitätserklärungen?

Kapazität und Stabilität der Lieferkette: Können Sie eine stabile Versorgung und Lieferung gewährleisten?

Probenauswertung: Strenge Tests:

Kompatibilitätsprüfung: Pumpe mit der tatsächlichen Parfümformel füllen, 1–3 Monate oder länger unter beschleunigten Alterungsbedingungen (z. B. 40 °C/75 % relative Luftfeuchtigkeit) lagern, Komponentenänderungen, Flüssigkeitsstabilität (Trübung, Niederschlag, Verfärbung, Geruchsveränderungen) und Pumpenfunktion beobachten.

Dichtheitsprüfung: Gewichtsverlustmethode (gefüllte Flasche im Laufe der Zeit wiegen, um Verluste festzustellen), Vakuumhaltetest (niedrigen Druck beim Lufttransport simulieren), Inversionslecktest usw.

Funktionsprüfung: Präzision und Konsistenz des Sprühvolumens, Beobachtung der Nebelform, Beurteilung des Druckgefühls, Rückprallgeschwindigkeit, Priming-Test (Fähigkeit zum erneuten Ansaugen).

Physikalische Prüfung: Federkraft, Maßgenauigkeit der Komponenten, Prüfung des Aussehens (Grate, Kratzer, Qualität der Beschichtung).

Zusammenarbeit und Kommunikation mit Lieferanten: Bestätigen Sie die technische Reaktionsgeschwindigkeit, die Problemlösungsfähigkeit, die Entwicklung von Anpassungen, die Mindestbestellmenge und die Lieferzeit.

Kosten und Geschäftsbedingungen: Vergleichen Sie die Preise und erfüllen Sie dabei die Qualitäts- und Funktionsanforderungen. Berücksichtigen Sie die Gesamtbetriebskosten (einschließlich potenzieller Kosten für Qualitätsrisiken).

FÜNF: Qualitätskontrollpunkte für Parfümpumpen

Wareneingangsprüfung: Alle Rohstoffe (Kunststoffpellets, Gummi, Federstahl, Glasperlen, Metallteile) müssen streng auf Materialzertifikate, Abmessungen, Aussehen und wichtige Eigenschaften (z. B. Gummilösungsmittelbeständigkeit, Druckverformungsrest) geprüft werden.

Prozesskontrolle:

Spritzguss/Formen: Kontrollieren Sie Temperatur, Druck, Zeit usw., um die Maßgenauigkeit der Komponenten, keine Grate, keine Schrumpfung und glatte Innenwände sicherzustellen.

Montage: In Reinräumen (mindestens Klasse 100.000) durchführen, Kontamination vermeiden. Konzentration auf Schlüsselstationen (z. B. Kolbeneinbau, Ventilmontage). Automatisierung für Konsistenz und Effizienz nutzen.

Federkrafterkennung: Inline- oder Offline-Probenahme der Federelastizität.

Inline-Funktionsprüfung: Grundlegende Funktionsprüfungen pro Pumpe oder Charge (z. B. gleichmäßiges Pressen, Flüssigkeitsausstoß).

Ausgangskontrolle:

Aussehensprüfung: Vollständige oder AQL-Probenahme auf Mängel (Flecken, Kratzer, Verformungen, schlechte Beschichtung).

Maßprüfung: Stichprobennahme wichtiger Maße (z. B. Engpasspassung, Gesamthöhe).

Leistungsstichproben:

Sprühvolumentest: Drücken Sie die angegebene Anzahl (z. B. 10), erfassen und wiegen Sie die Gesamtmenge, berechnen Sie den Durchschnitt pro Drücken anhand der Spezifikationen.

Dichtheitstest: Häufig wird die Vakuumhaltemethode verwendet: Pumpe an Testflasche mit spezifischer Flüssigkeit anbringen, auf Unterdruck evakuieren (Lufttransport simulieren), halten und Druckabfall oder Lecks beobachten. Auch die Gewichtsverlustmethode ist üblich (Erstwiegen, umgedreht/aufrecht lagern, erneutes Wiegen).

Nebelmodusprüfung: Visuell oder durch Analysator auf Form, Gleichmäßigkeit, kein Tropfen.

Beurteilung des Druckgefühls: Abtastung von Hub, Betätigungskraft, Rückprall.

Chargenrückverfolgbarkeit: Stellen Sie sicher, dass jede Pumpe oder Charge eindeutig gekennzeichnet ist und auf Rohstoffchargen, Produktionsdaten, Leitungen usw. zurückverfolgt werden kann.

Stabilitätsüberwachung: Führen Sie regelmäßig Langzeitstabilitätstests durch.

SECHS: Kostenstruktur der Parfümpumpe

Die Kosten für Parfümpumpen sind relativ komplex und werden stark von der Markenpositionierung (Luxus vs. Massenmarkt), der Designkomplexität, der Materialauswahl, dem Einkaufsvolumen, dem Automatisierungsgrad usw. beeinflusst. Ungefähre Verhältnisse (als Referenz):

Rohstoffkosten:

Kunststoffpellets (30–40 %): Für Pumpenkörper, Antrieb, Hülse, Tauchrohr usw. Chemische Beständigkeit (z. B. PCTG vs. PP), Transparenz, spezielle Farbmasterbatches wirken sich auf die Kosten aus.

Metallteile (15–25 %): Feder (Kernkosten, hochwertiger Edelstahl), Schlosskappe (Aluminium oder Stahl), dekorativer Metallantrieb/-hülse (Gold-/Chrombeschichtung).

Gummi/Elastomere (10–20 %): Kolben, Dichtung. Hochleistungs-Fluorkautschuk kostet weit mehr als Standard-EPDM.

Sonstiges (5–10 %): Glasperlen (Kugelhahn), Verpackungsmaterialien (Liner, Stülpkartons) usw.

Herstellungs- und Verarbeitungskosten (20-35 %):

Spritzguss/Formenbau: Formkosten (hochpräzise, teuer, amortisiert), Abschreibung der Ausrüstung, Energie, Arbeitskosten.

Sekundärverarbeitung: Galvanisieren, Lackieren, UV-Beschichtungen, Lasergravur usw. zur Dekoration – höhere Kosten.

Montage: Arbeits- oder automatisierte Gerätekosten. Reinraumwartung.

Fluorierungsbehandlung: Der Schlüssel zur verbesserten Versiegelung, verursacht jedoch erhebliche Kosten.

Kosten für Qualitätskontrolle und Tests (5–15 %): Investitionen in Testgeräte (z. B. Autotester, Zerstäubungsanalysatoren), Prüfarbeit, Labortests (Kompatibilität, Stabilität), Kosten für Qualitätspersonal.

F&E- und Formenabschreibung (5–15 %): Strukturelles Design neuer Pumpentypen, Formenentwicklung (Hunderttausende bis Millionen RMB) amortisiert pro Einheit. Höhere Anpassungen erhöhen diesen Anteil.

Management, Gewinn und Logistik (15–30 %): Unternehmensgemeinkosten, Lieferantengewinne, Transport- und Lagerkosten.

Zusammenfassung der wichtigsten Kostentreiber

Hochleistungsmaterialien: Kolben/Dichtung aus Fluorkautschuk, > EPDM; PCTG/POM-Gehäuse, > PP; rostfreie Feder 304, > gewöhnlicher Stahl.

Komplexe Strukturen und Dekorationen: Mehrschichtbeschichtung, spezielle Oberflächeneffekte (matt, perlmuttartig), unregelmäßige Aktuatordesigns.

Anforderungen an ultrahohe Versiegelung/Duftkonservierung: Erforderlich sind komplexere Designs, präzise Verarbeitung und strenge Tests (z. B. Vakuumfülltechnik).

Einkaufsvolumen: Größere Mengen senken die Stückkosten (Amortisierung der Formen/Fixkosten).

Automatisierungsgrad: Hochautomatisierte Linien erfordern hohe Anfangsinvestitionen, verbessern aber langfristig die Konsistenz und reduzieren den Arbeitsaufwand.

SIEBEN: Trends bei Parfümpumpen

Nachhaltigkeit: Verwendung von Recyclingmaterialien (PCR), recycelbare Designs, reduzierte Komponentenanzahl, Leichtbauweise.

Austauschbare Kerne: Designs, die den Austausch des inneren Kerns unterstützen, um Verpackungsmüll zu reduzieren.

Anpassung und Differenzierung: Einzigartige Aktuatordesigns, innovative Oberflächenbehandlungen, markenexklusive Elemente.

Technologie zur besseren Duftkonservierung: Kontinuierliche Verbesserungen bei Dichtungsmaterialien und -strukturen zur Verlängerung der Haltbarkeit und des Benutzererlebnisses.

Prototypen intelligenter Pumpen: Erforschung integrierter Mikrosensoren oder Chips zum Schutz vor Fälschungen, zur Verbrauchsverfolgung usw. (noch in der Anfangsphase).

Abschluss:

Obwohl klein, vereint die Parfümpumpe Feinmechanik, Materialwissenschaft, Chemieingenieurwesen und ästhetisches Design und ist damit ein unverzichtbarer Kernbestandteil für den Erfolg eines Parfümprodukts. Ein umfassendes Verständnis hilft Marken und Herstellern, fundierte Entscheidungen zu treffen.