Prüfgeräte

Präzision in Qualität: Moderne Inspektionsgeräte in einer professionellen Glasflaschenfabrik

Als professioneller Lieferant von Glasflaschen ist die Gewährleistung höchster Qualitätsstandards unsere oberste Priorität. Von der Entwicklung optisch ansprechender Designs bis hin zur Gewährleistung der strukturellen Integrität muss jede Flasche strenge Qualitätsanforderungen erfüllen, bevor sie in die Hände der Verbraucher gelangt. Dieses Maß an Präzision wird durch hochmoderne Inspektionsgeräte und engagiertes menschliches Fachwissen erreicht.

In diesem Artikel untersuchen wir die wichtigsten Inspektionsprozesse in einer Glasflaschenfabrik, darunter Belastungstests, Lecksuche und manuelle Inspektion, und zeigen auf, wie diese Methoden die Herstellung hochwertiger Produkte für unsere Kunden gewährleisten.

1. Belastungstestgeräte: Sicherstellung von Haltbarkeit und Zuverlässigkeit

Belastungsprüfgeräte spielen eine entscheidende Rolle bei der Beurteilung der Festigkeit und Belastbarkeit von Glasflaschen. Dies ist für Produkte wie Getränkeflaschen, Parfümbehälter und Gefäße von entscheidender Bedeutung, die während des Transports und der Verwendung verschiedenen Handhabungsbedingungen standhalten müssen.

Wie es funktioniert

Polariskope

Polariskope werden verwendet, um Restspannungen im Glas zu erkennen. Indem sie analysieren, wie Licht durch das Material dringt, zeigen diese Geräte Spannungspunkte an, die die Haltbarkeit der Flasche beeinträchtigen können.

Thermische Stresstester

Diese Maschinen simulieren extreme Temperaturschwankungen, um sicherzustellen, dass die Flasche Bedingungen wie Heißabfüllung, Kühlung oder Verwendung in der Mikrowelle standhält.

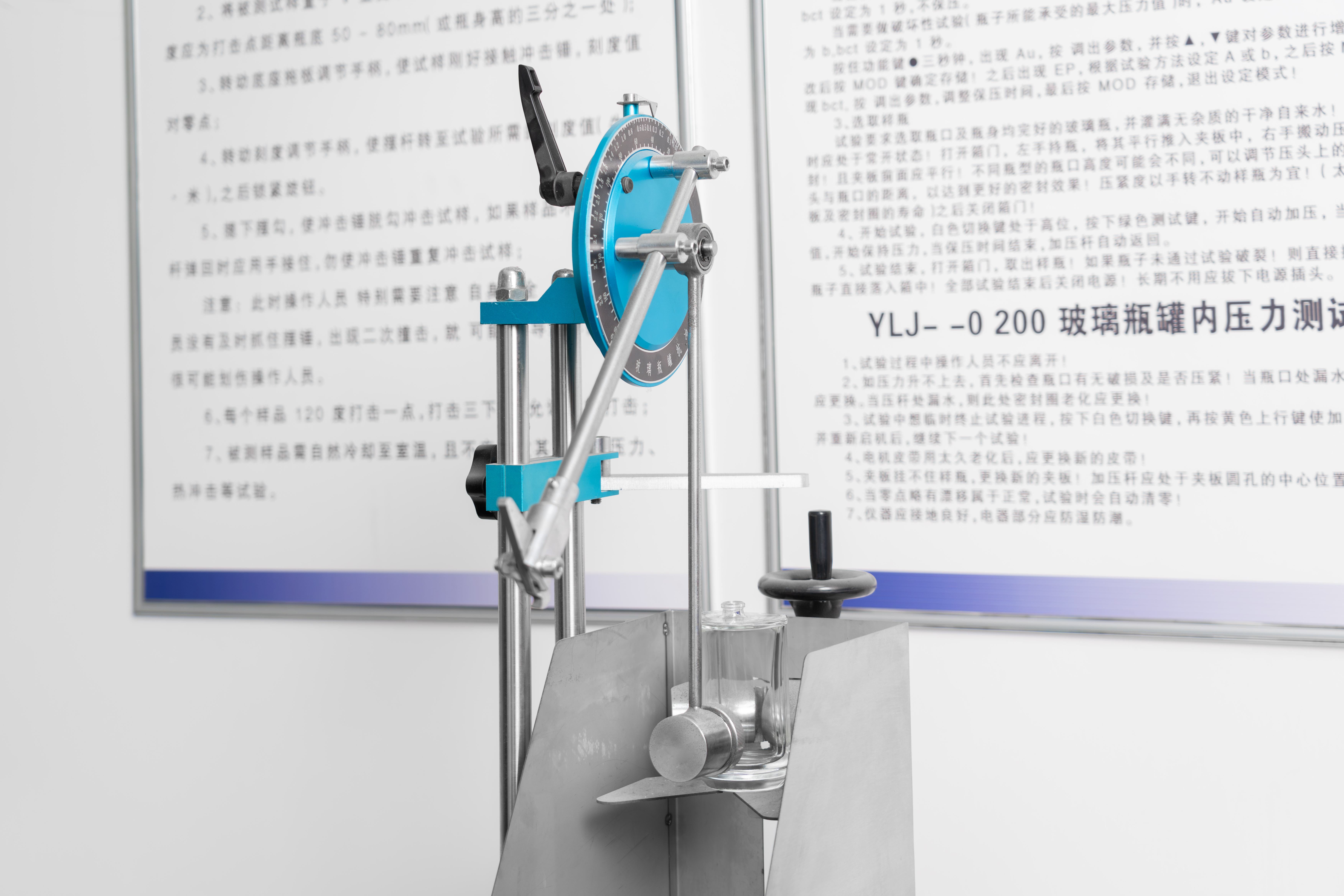

Druckbeständige Ausrüstung

Bei Flaschen, die für kohlensäurehaltige Getränke oder unter Druck stehende Inhalte bestimmt sind, werden Druckprüfmaschinen eingesetzt, um ihre Fähigkeit zu überprüfen, inneren Kräften standzuhalten.

Vorteile

Erkennt versteckte Schwachstellen in der Glasstruktur und verringert so die Bruchgefahr während des Gebrauchs.

Gewährleistet die Einhaltung der Industrienormen für Festigkeit und Sicherheit.

Schafft Verbrauchervertrauen durch die Garantie eines robusten und zuverlässigen Produkts.

Durch die Integration moderner Belastungstestgeräte können Fabriken Glasflaschen liefern, die den hohen Erwartungen der globalen Märkte gerecht werden.

2. Lecksuchgeräte: Gewährleistung der Produktintegrität

Die Lecksuche ist ein weiterer wichtiger Aspekt der Qualitätskontrolle bei der Herstellung von Glasflaschen. Egal, ob es sich bei dem Produkt um eine Parfümflasche, einen Behälter für ätherische Öle oder eine Getränkeflasche handelt, selbst ein winziges Leck kann zu erheblichen Produktverlusten und Kundenunzufriedenheit führen.

Wie es funktioniert

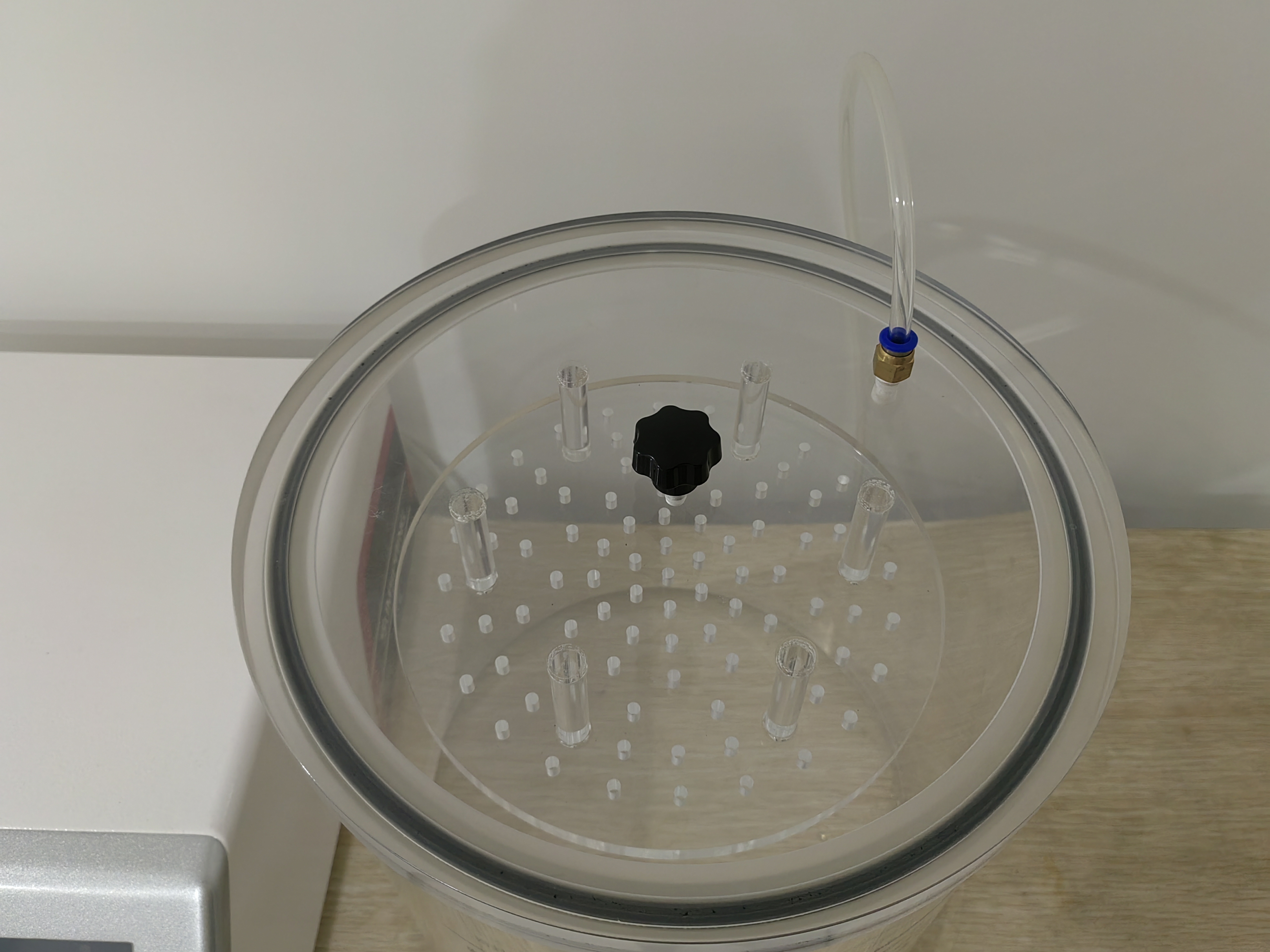

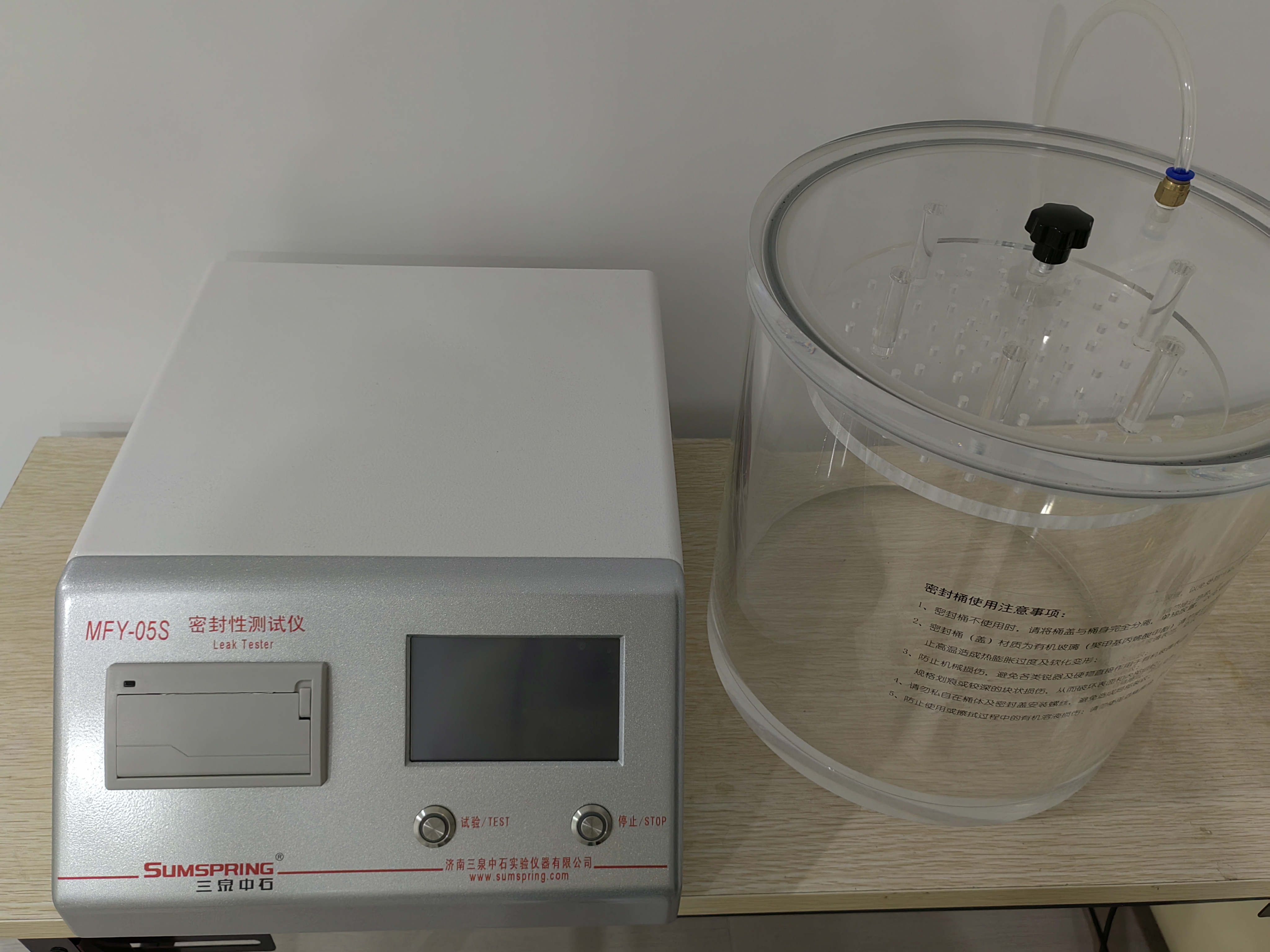

Vakuum-Lecktester

Diese Maschinen erzeugen ein Vakuum um die Flasche, um zu erkennen, ob Luft durch Mikrorisse oder Unregelmäßigkeiten im Glas entweicht.

Drucklecktester

Um Schwachstellen zu identifizieren, durch die Flüssigkeit austreten könnte, wird auf der Innenseite der Flasche Druck ausgeübt.

Ultraschall-Lecksuchgeräte

Moderne Systeme orten durch Schallwellen kleinste Lecks und gewährleisten so unübertroffene Präzision.

Vorteile

Verhindert Produktverunreinigungen und -verschwendung durch luftdichte Versiegelung.

Minimiert Kundenbeschwerden und Retouren aufgrund undichter Flaschen.

Verbessert den Ruf der Marke in Bezug auf Qualität und Zuverlässigkeit.

Durch den Einsatz hochentwickelter Lecksuchgeräte können Fabriken die Funktionalität und Ästhetik ihrer Glasprodukte sicherstellen.

Lecktester Lecktestgerät-1

Lecktester Lecktestgerät-2

3. Manuelle Inspektion: Die menschliche Note in der Qualitätskontrolle

Während automatisierte Systeme für schnelle und konsistente Inspektionen von unschätzbarem Wert sind, sind das menschliche Auge und die Hand für bestimmte Qualitätskontrollen unersetzlich. Die manuelle Inspektion bietet eine zusätzliche Sicherheitsebene, insbesondere bei Premiumprodukten, bei denen Ästhetik und Details von größter Bedeutung sind.

Wie es funktioniert

Oberflächeninspektion

Geschulte Mitarbeiter untersuchen jede Flasche sorgfältig auf kosmetische Mängel wie Kratzer, Blasen oder Formunregelmäßigkeiten.

Funktionstests

Inspektoren überprüfen wichtige Merkmale wie Flaschengewinde, Flaschenhalsmaße und die Gesamtpassform von Kappen oder Verschlüssen.

Benutzerdefinierte Anforderungen

Bei Sonderanfertigungen wird durch manuelle Kontrollen sichergestellt, dass jede Flasche vom Logo bis zur Verzierung den individuellen Vorgaben des Kunden entspricht.

Vorteile

Erkennt subtile Fehler, die automatisierten Systemen möglicherweise entgehen, insbesondere bei komplexen Designs oder speziellen Oberflächen.

Ermöglicht Anpassungen vor Ort und sorgt so für eine schnellere Lösung von Produktionsproblemen.

Zeigt durch sorgfältige Liebe zum Detail ein Engagement für Qualität.

Die manuelle Inspektion ergänzt automatisierte Systeme und bietet einen umfassenden Ansatz zur Qualitätskontrolle.

Test-1

Test-2

Die Synergie zwischen Technologie und Fachwissen

Die Kombination aus modernster Ausrüstung und menschlichem Fachwissen stellt sicher, dass jede Glasflasche, die die Fabrik verlässt, einwandfrei ist. Und so funktioniert diese Synergie:

1. Früherkennung

Mithilfe von Belastungstestgeräten lassen sich strukturelle Probleme bereits zu Beginn der Produktion erkennen und so später kostspielige Fehler vermeiden.

2. Funktionssicherung

Dichtheitsprüfsysteme überprüfen die Gebrauchstauglichkeit der Flasche und schützen so sowohl das Produkt als auch das Erlebnis des Endnutzers.

3. Endgültige Perfektion

Durch manuelle Kontrollen wird vor der Verpackung und Auslieferung sichergestellt, dass Ästhetik und Funktionalität der Flasche den höchsten Standards entsprechen.

Wir investieren in Qualität für unsere Kunden

Als führender Glasflaschenlieferant geht unser Qualitätsanspruch über die Ausrüstung hinaus. Wir investieren kontinuierlich in Spitzentechnologie und schulen unsere Mitarbeiter, um strenge Inspektionsstandards einzuhalten. Diese Bemühungen führen zu greifbaren Vorteilen für unsere Kunden:

Konsistenz

Jede Flasche erfüllt genaue Spezifikationen, wodurch die Einheitlichkeit über alle Chargen hinweg gewährleistet wird.

Zuverlässigkeit

Durch gründliche Tests wird das Risiko von Mängeln minimiert und das Vertrauen der Kunden in Ihre Produkte gestärkt.

Anpassung

Von der Stressresistenz bis zum einwandfreien Branding unterstützen unsere Inspektionsprozesse maßgeschneiderte Lösungen für vielfältige Marktanforderungen.

Fazit: Ein Bekenntnis zur Exzellenz

Der Erfolg einer professionellen Glasflaschenfabrik beruht auf ihrem Engagement für Qualität. Durch den Einsatz moderner Belastungsprüfgeräte, Leckerkennungssysteme und sorgfältiger manueller Inspektionen stellen wir sicher, dass jede Flasche den höchsten Standards in Bezug auf Haltbarkeit, Funktionalität und Optik entspricht.

Für unsere Kunden bedeutet dieses Engagement außergewöhnliche Produkte, die den Markenwert steigern und beispiellose Kundenzufriedenheit bieten. Ob Sie robuste Getränkebehälter oder elegante Parfümflakons benötigen, unsere Fabrik ist darauf ausgerichtet, Ihre Vision Wirklichkeit werden zu lassen. Vertrauen Sie auf unsere Expertise und lassen Sie unsere hervorragenden Inspektionsleistungen zur Grundlage Ihres Erfolgs werden.